2025年上海国际车展不仅是新能源汽车技术的展示舞台,更是动力电池安全性与可靠性技术迭代的“试金石”。随着工信部GB38031-2025《电动汽车用动力蓄电池安全要求》正式实施,“不起火、不爆炸”从企业技术目标升级为法规强制要求,倒逼行业从电芯材料、结构设计到智能管理全链条革新。本次车展中,各大新能源汽车企业与动力电池制造企业聚焦动力电池安全技术的三大核心路径——电芯材料升级、结构防护创新与智能管理系统优化,结合新国标要求,通过技术突破以实现全方面的安全性与可靠性提升。

电芯材料创新:高质量材料奠定安全基石

新国标对电芯的本质安全提出更高要求,推动企业从材料化学体系入手,通过高质量正负极材料、电解液与铜箔的优化,构建电芯级安全防线。

首先是正负极材料与电解液革新。比亚迪刀片电池基于磷酸铁锂体系,通过极柱双电子流通道设计降低电芯产热,配合立体流道温控系统实现快充安全。其闪充电池通过重构正负极离子通道,内阻降低50%,电流提升至1000A,同时引入低温电解液,减缓极寒环境下的衰减速度。宁德时代第二代神行超充电池采用大面积水冷技术和电芯极柱朝上设计,结合高耐热电解液,确保快充循环后的稳定性。其次,铜箔与隔膜技术升级也可以有效提升电芯安全性与可靠性。高质量铜箔的应用降低了内阻与局部过热风险,而陶瓷涂层隔膜则通过耐高温、抗穿刺特性抑制热失控扩散。最后,作为大规模的商业化产品,企业必需考虑低成本与高性能的平衡。企业可以通过优化材料配比和规模化生产,在保证安全性的前提下保持有竞争力的成本,推动高安全电芯技术普惠化。

结构创新与极限测试:从被动防护到主动防御

新国标新增底部撞击测试(150焦耳能量冲击)、内部加热片触发热失控等严苛项目,倒逼企业通过结构设计与极限测试提升系统级安全。为了满足新国标的要求,企业主要通过多层级防护体系、高精度制造工艺、和超充技术对结构安全的新挑战。

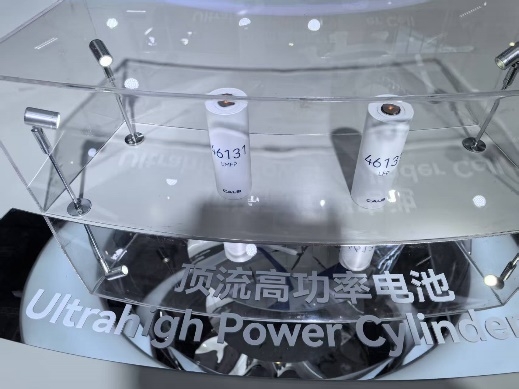

多层级防护体系的典型例子是吉利“神盾金砖电池”,其构建的“电芯-PACK-整车-云端”四级防护体系,通过105秒直接燃烧测试(超国标50%)、海水浸泡24小时等36项极限测试。另一方面,亿纬锂能大圆柱电池采用550MPa双层热实心钢与3500MPa玻璃纤维,底部抗冲击能力达国标6.6倍,结合全域发泡技术实现“零膨胀”设计,保障全生命周期结构稳定性。除此之外、亿纬锂能大圆柱电池还通过高精度制造工艺解决大圆柱电池成组工艺难题,该电池在垂直方向可实现200μm精度控制,水平方向位置度精准至250μm,确保传热均匀性;焊接熔深精度达80μm,超1500个焊点实现全生命周期可靠性,大幅度降低了制造工艺过程中潜在的安全性与可靠性风险。

作为本届车展的明星技术之一,超充技术对结构安全产生了新的挑战。比亚迪“兆瓦闪充”(1MW功率,5分钟补能400公里)与华为全液冷超充(720kW功率)推动行业进入“秒级补能”时代。此类技术需匹配高耐压电芯和智能温控系统,如比亚迪冷媒冷却方案通过立体流道设计实现充电过程温度可控,华为液冷散热架构将设备寿命延长至10年。

智能化管理:从监测预警到主动调控

智能管理系统成为电池安全的“神经中枢”,通过实时监测、快速响应与协同控制,将风险遏制于萌芽阶段。

云端BMS与AI诊断正在逐步应用于电池安全状态的检测。例如长安汽车搭载的AI远程诊断系统可实时监测电池状态,预警准确率达95%,碰撞后65ms内切断高压电,并通过多传感器融合技术提升故障识别精度。宁德时代骁遥双核电池通过双热失控防护与双热管理系统实现主动调控。当某一区域电芯发生热失控时,系统会通过定向导流通道快速排出高温气体,并将失控区域隔离为独立封闭单元,防止热扩散影响其他区域。这种设计类似于航天器的分舱隔离技术,能够显著抑制热失控的蔓延。

除了单车的安全性能的提升,新能源汽车企业也开始推动生态化安全协作。行业加速构建“车-桩-网”协同体系。比亚迪“兆瓦闪充站”配备储能柜以平衡电网负荷,华为联合车企成立“超充联盟2.0”,推动兆瓦级充电设施标准化,形成安全补能闭环。

2025年上海车展印证了中国动力电池安全技术从“被动防御”到“主动免疫”的跨越。在政策、技术与市场的三重驱动下,行业正以“不起火、不爆炸”为底线,通过电芯材料革新、结构防护强化与智能管理升级,构建全场景安全屏障。然而,唯有攻克成本与技术瓶颈,深化产业链协作,方能实现安全性与经济性的双赢,为全球新能源汽车普及树立标杆。

亲,试试微信扫码分享本页! *^_^*

2026深圳国际电力自动化技术展览会

2026深圳国际电力自动化技术展览会 科创驱动技术研发,金澄精密迈入数字化创新快车道

科创驱动技术研发,金澄精密迈入数字化创新快车道 ?专利授权量、公开量双第一!长城汽车获颁民营自主整车集团专利证书

?专利授权量、公开量双第一!长城汽车获颁民营自主整车集团专利证书