成都远峰科技炉控系统的 “智慧基因”:从数据追溯到故障自诊,如何让冶炼全程可控?

冶炼炉前的火光里,藏着行业升级的密码:如何让原料配比更精准?如何让设备运行更稳定?如何让全流程数据可追溯、异常可预判?成都远峰科技的炉控系统,正用技术编织一张“可控网”——既以专业精度破解生产痛点,又用场景化设计推动技术落地,成为冶炼行业从“经验驱动”到“数据驱动”的关键力量。

数据追溯:给生产记一本“精准账”

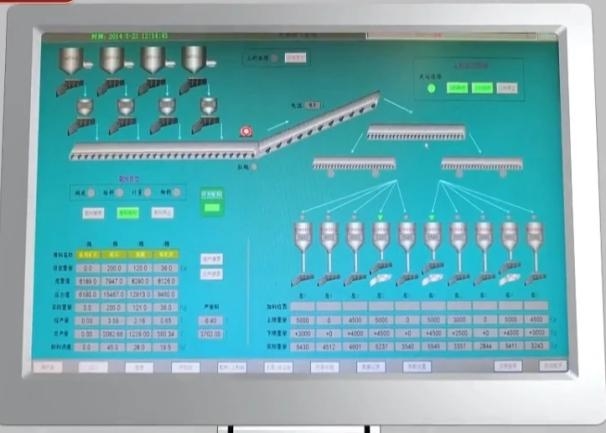

生产流程就像一条环环相扣的链条,数据追溯系统便是为每个环节贴上“精准标签”的记录者。 从原料入炉时的配比细节(硅石与焦炭的投放精度、粒度分布),到冶炼中实时跳动的炉温曲线、电极电流变化,再到油站运行的压力调节、油温协同数据,系统不仅捕捉零散信息,更串联起各环节的联动关系:炉压升高时,电极是否同步调整?油站启动冷却时,炉体温度是否处于临界值?

这些信息被整合成连贯的数据链,随调随用。想优化参数?调阅历史数据,就能看清“哪些组合让产品更稳定”;想追溯偏差?快速定位某环节的“数据偏移”,调整便有了明确方向。这本账记准了,生产便从“模糊调整”走向“精准施策”。

故障自诊断:给设备配一位“敏锐哨兵”

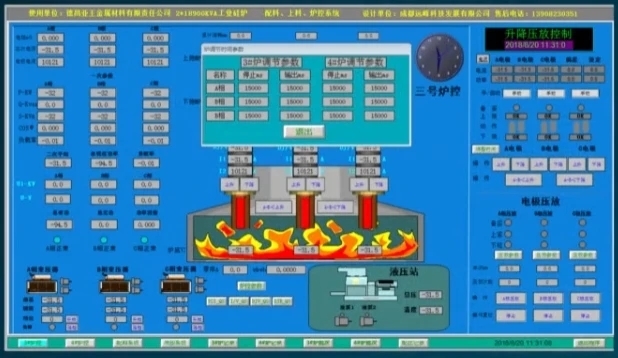

设备稳定运行是生产的生命线,成都远峰科技凭借多年行业经验研发的故障自诊断系统,就像 24 小时在岗的“哨兵”,带着敏锐的“感知力”守在生产线关键处。

系统在炉体、油站、电极等核心部位布下灵敏的“感知节点”,时刻捕捉温度、压力、电流的每一丝动态:油站压力在安全区间内的平稳起伏,电极升降速率与生产节奏的精准合拍,炉门开关时与炉内压力的默契联动……这些曾依赖人工巡检紧盯的细节,如今被系统实时纳入监测范围。 一旦捕捉到异常信号——比如油站压力的细微偏移、电极温度的轻微上扬,系统便会迅速启动分析,像经验丰富的哨兵般精准锁定症结:是密封件需要维护,还是升降系统需微调参数?无需大范围排查,维修人员跟着系统的“指引”直奔问题点,在小隐患萌芽时就将其化解。这道“防线”盯得紧、反应快,设备自然少出故障,生产节奏始终稳如磐石。

技术协同:从“环节可控”到“全程可靠”

数据追溯的“精准账”与故障自诊断的“敏锐哨兵”协同发力,让生产全程更可靠。 数据链让参数优化有依据,原料配比无需反复试错,一次就能贴近最优值;故障预警让设备少停机,避免小问题拖成大影响。连除尘这样的辅助环节,也能通过炉内状态联动调节清灰频率,既保障环保又降低能耗。 这种协同,让生产从“个别环节稳”升级为“全流程顺”:产品质量更稳定,批次差异更小,效率随之提升。

选择远峰:让技术真正服务生产

这些能力的背后,是成都远峰科技对冶炼行业的深耕——不只是开发一套系统,而是提供“能落地、真管用”的解决方案。 针对不同车间的炉型、原料特性,成都远峰科技能提供定制化功能;系统运行中,响应及时、服务到位,不让技术卡壳耽误生产。这正是成都远峰科技“技术引领,创新驱动”“客户至上,服务先行”理念的切实体现:用技术消除不确定性,让生产更稳、更准、更高效。

从炉前火光到数据曲线,成都远峰科技炉控系统的“智慧基因”,本质是让冶炼生产更可靠。选择成都远峰科技,便是选择让技术扎根生产实际,让每一步操作都有支撑,每一批产品都有保障——这,就是成都远峰科技用技术服务行业的初心与实力。